行业资讯>>

新闻中心>>

联系我们>>

地址:德州开发区大学东路

市场部经理 陈菲:18653466025

E-mail:info@estech.com.cn

网站:www.estech.com.cn

邮编:253000

当前位置:首页 > >新闻资讯 >行业资讯 行业资讯

前角是刀具的重要几何角度之一,其数值的大小、正负对切削变形、切削力、切削功率和切削温度均有很大影响,同时也决定着切削刃的锋利程度和坚固强度,也影响着刀具耐用度和生产效率。

前角的作用具体体现在以下几个方面:

第一,影响切削变形。增大前角,可减小切削变形,从而减小切削力、切削热和切削功率。

第二,影响切削刃强度及散热情况。增大前角,会使楔角减小,使切削刃强度降低、散热体积减小。过分加大前角,可能导致切削刃处出现弯曲应力,造成崩刃。

第三,影响切屑形态和断屑效果。减小前角,可以增大切屑的变形,使切屑易于脆化断裂。

第四,影响加工表面质量。可见,前角的大小及正负不能随意而定,通常存在一个使刀具耐用度为最大的前角,称为合理前角Ƴopt 。

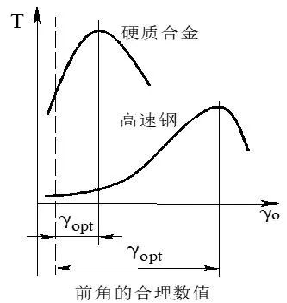

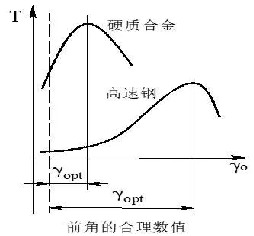

总结:增大前角、切削刃锋利,切削变形小,切削力小,切削轻快,切削温度低,刀具磨损小和加工表面质量高。但前角过大,刀具切削部分和切削刃的刚度和强度变差,切削温度高,刀具易磨损或破损,刀具寿命低。因此前角有一个最佳数值。选择前角的原则是,在达到刀具寿命要求的条件下,应选取较大前角。具体考虑以下几个方面因素。

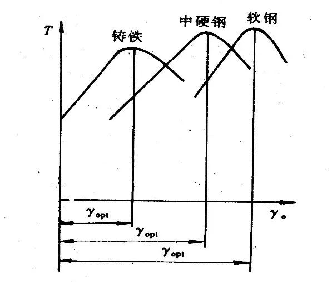

1. 工件材料:

增大前角,以减小切削变形。

切削铸铁等脆性材料时,得到崩碎切屑,切削刃处受力较大,因此,应选取较小前角,以增加切削刃强度。例如,加工中硬钢时,Ƴ0=10°~20°;加工软钢时,Ƴ0=20°-30°;加工铝合金时,Ƴ0=30°-35°。切削强度、硬度高的材料时,为使刀具有足够的强度和散热面积,应选取较小前角,甚至是负前角。例如,用硬质合金车刀加工强度很高或硬度很高的淬硬钢,有时需要采用负前角(Ƴ0=-20° ̴ -5°)。材料的强度或硬度越高,负前角的绝对值越大。但负前角会增大切削力,易引起机床的振动。因此,只有在采用正前角要发生崩刃,而工艺系统刚性很好时,才采用负前角。

2. 刀具材料

强度和韧性高的刀具材料,切削刃承受载荷和冲击的能力大,因此,可选取较大的前角。例如,在相同的切削条件下,高速钢刀具可采用较大前角,而硬质合金刀具则采用较小前角。

3. 加工性质

粗加工时以切除工件余量为主,量锻件、铸件毛坯表面有硬皮,形状往往不规则,刀具受力大,为保证刀具的强度和冲击韧性,刀具的前角应选取小一些;精加工时余量明显减小,切削以提高工件表面质量为主,刀具的前角应选择大一些。因此,前角的数值应根据工件材料的性质、刀具材料和加工性质要求来确定。

本文链接:http://www.estech.com.cn/index.php?c=show&id=1429- 2023-03-27几何结构对切削质量影响-- 后...

- 2023-02-23几何结构对切削质量影响-- 前...

- 2023-02-21几何结构对切削质量影响-- 前...

- 2023-02-07二次硬化超高强度钢

- 2023-01-14灰口铸铁

- 2023-01-09铸铁的石墨化