企业动态>>

新闻中心>>

联系我们>>

地址:德州开发区大学东路

市场部经理 陈菲:18653466025

E-mail:info@estech.com.cn

网站:www.estech.com.cn

邮编:253000

当前位置:首页 > >新闻资讯 >企业动态 企业动态

硬质合金材料的抗冲击强度(即对冲击载荷的吸收能力) 取决于合金中钴层厚度的大小。在相同碳化钨晶粒度大小的合金中,合金的抗冲击强度与合金的含钴量多少有关,钴含量越高则合金的钴层厚度越大抗冲击强度越好。而在相同含钴量合金中,钴层厚度与碳化钨晶粒度大小有关。

碳化钨晶粒度增大钴层厚度也变厚,钴层厚度大对冲击载荷的吸收能力增强,所以较粗晶粒度的合金的抗冲击能力较大于较细晶粒的同样钴含量的合金。在超细、亚细合金范畴同样如此。

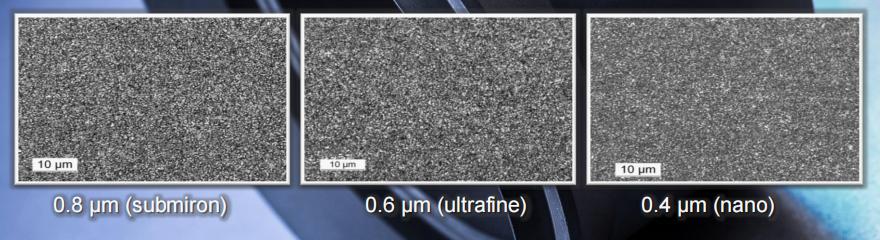

合金 WC 晶粒度从 0.8 微米细化到 0.4 微米,合金的抗弯强度有一定上升,但是在实际加工使用中由于钴层变薄使合金抗冲击强度下降,抗冲击磨损能力降低,因此在加工 HRC57~59 的 9CrSi 淬硬钢时,材料承受不住强大的冲击,导致刀具提前失效。

这说明细化粒度有损于抗冲击能力,尽管细化晶粒度获得了高的抗弯强度,但并不表明它拥有好的抗冲击强度。

通常冲击磨损都集中出现在刀尖、刀刃等刀具首先受力而且较为薄弱的部位。刀具出现冲击磨损,除了机床振动、工件夹持不当、切削参数选择不佳、发生碰刀等使用方面的原因,或刀具设计方面的原因外,刀具材质耐冲击强度不适应也是一个主要原因。

所以,在冲击应力较大的切削条件,如加工高硬度钢来说,合金晶粒度并不是越细越好,刀具材料晶粒度太细,合金的抗冲击磨损能力同比牌号更差,所以刀具容易出现崩刃,刀具的寿命反而不好。

硬质合金刀具耐磨粒磨损的能力首先与钴含量有直接联系,钴含量越低(硬度越高)耐磨粒磨损的能力越强。当钴含量相同时,与合金晶粒度大小有关。

在 10%的相同钴含量刀具材料中,牌号晶粒度相对越细,合金的硬度越高,因此,其耐磨粒磨损的能力更强,所以,亚细、超细 WC-Co 合金在抗磨粒磨损的切削领域方面的应用有独特的优势,晶粒度越细,优势明显。

瑞士伊斯泰克硬质合金的超细牌号有RX8UF、RX12UF,超细牌号具有高硬度和良好的耐磨性的特点,这些牌号主要用于加工用的铣削和钻头工具,软而黏的材料,喷嘴和耐磨零件。

本文链接:http://www.estech.com.cn/index.php?c=show&id=1385- 2024-12-10伊斯泰克硬质合金:坚固耐用的工...

- 2024-12-0714种硬质合金—第十三种(钼基...

- 2024-11-2914种硬质合金—第十一种(钴基...

- 2024-11-2914种硬质合金—第九种(铌碳化...

- 2024-11-2314种硬质合金之—钨钛钽钴类硬...

- 2024-11-2114种硬质合金刀具之——钽钨钴...